اللحام بالموجات فوق الصوتية هو عملية تصنيع متقدمة تستخدم في مجموعة واسعة من الصناعات لربط المكونات البلاستيكية والأقمشة المصنوعة من الألياف الدقيقة بسرعة وكفاءة. سواء كنت تقوم بتجميع حافظات الهواتف المحمولة، أو الأجهزة الطبية، أو مصدات السيارات، فإن اللحام بالموجات فوق الصوتية يوفر حلاً سريعًا وموثوقًا وصديقًا للبيئة. ومع ذلك، ليست كل المواد مناسبة لهذه العملية، وفهم المواد المثالية وكذلك القيود المفروضة على السُمك والتركيب هو المفتاح لتحسين النتائج.

في جوهرها، آلات اللحام بالموجات فوق الصوتية يتضمن اهتزازات ميكانيكية عالية التردد تولد حرارة احتكاكية بين قطع العمل في واجهتها. تتسبب الحرارة في ذوبان المواد واندماجها معًا، مما يشكل رابطة جزيئية قوية أثناء تبريدها. هذه الطريقة مناسبة بشكل خاص لللدائن الحرارية، وهي المواد التي تصبح طرية عند تسخينها وتتصلب عند تبريدها. تعد المواد البلاستيكية مثل البولي إيثيلين (PE)، والبولي بروبيلين (PP)، والبوليسترين (PS)، والبولي كربونات (PC) من المرشحين الشائعين للحام بالموجات فوق الصوتية نظرًا لنقاط انصهارها المنخفضة نسبيًا وبنيتها الجزيئية، مما يسهل الترابط الفعال. تستجيب هذه المواد بشكل جيد للاهتزازات عالية التردد لأن سلاسلها الجزيئية تتم إعادة ترتيبها بشكل فعال أثناء مرحلتي الذوبان والتبريد، مما يؤدي إلى إنشاء لحامات متينة. تعمل هذه العملية بشكل جيد مع الأقمشة المصنوعة من الألياف الدقيقة، وخاصة الألياف الاصطناعية مثل البوليستر والنايلون، حيث تتسبب الحرارة والضغط في ذوبان الألياف وترابطها دون الحاجة إلى مواد لاصقة أو خياطة إضافية.

ومع ذلك، ليست كل المواد البلاستيكية مثالية للحام بالموجات فوق الصوتية. لا يمكن إعادة صهر المواد البلاستيكية الحرارية، التي تُعالج وتُثبت بشكل دائم أثناء التصنيع، بمجرد تشكيلها، مما يجعلها غير مناسبة لهذه العملية. قد تشكل المواد ذات الحشوات أو التعزيزات أو الإضافات الأخرى تحديات أيضًا. على سبيل المثال، يمكن أن يتداخل البلاستيك المقوى بالألياف، والذي يحتوي على مواد مثل الألياف الزجاجية، مع عملية اللحام. المكونات غير البلاستيكية في هذه المركبات لا تذوب بالتساوي مع المصفوفة البلاستيكية، مما يؤدي إلى لحام ضعيف أو غير متناسق. في مثل هذه الحالات، على الرغم من أن المكون البلاستيكي قد يلتصق، إلا أن سلامة الجزء الإجمالي يمكن أن تتعرض للخطر، وهو ما يمثل مشكلة خاصة في التطبيقات الحرجة مثل تصنيع السيارات أو الأجهزة الطبية.

يعد سمك المادة عاملاً آخر يؤثر بشكل كبير على فعالية اللحام بالموجات فوق الصوتية. بشكل عام، يكون اللحام بالموجات فوق الصوتية أكثر فعالية على البلاستيك الرقيق إلى المتوسط، حيث أن المواد السميكة قد لا تنقل الاهتزازات عالية التردد بكفاءة إلى سطح الترابط. في حالة الأجزاء الأكثر سمكًا، يمكن أن تتبدد الطاقة قبل الوصول إلى منطقة الترابط بأكملها، مما يؤدي إلى اللحامات الجزئية أو الضعيفة. تم تصميم معظم آلات اللحام بالموجات فوق الصوتية للأجزاء التي يقل سمكها عن 6 مم، على الرغم من أن المعدات المتخصصة يمكنها التعامل مع المواد الأكثر سمكًا، وإن كان ذلك بمزيد من التعقيد وزيادة متطلبات الطاقة.

على الرغم من هذه القيود، يظل اللحام بالموجات فوق الصوتية تقنية متعددة الاستخدامات، خاصة عند العمل مع مواد أو أقمشة متعددة الطبقات. في تطبيقات مثل لحام الأقمشة المصنوعة من الألياف الدقيقة لرؤوس الممسحة أو أحزمة الخوذة أو المواد غير المنسوجة، يتفوق اللحام بالموجات فوق الصوتية نظرًا لقدرته على الارتباط دون المساس بمرونة المادة أو قوتها. تعتبر هذه الميزة ميزة كبيرة في صناعة المنسوجات، حيث قد لا توفر طرق الخياطة التقليدية نفس القوة أو المتانة.

هناك اعتبار حاسم آخر عند اختيار المواد للحام بالموجات فوق الصوتية وهو نقطة الانصهار والتركيب الكيميائي للمادة. من أجل اللحام الناجح، يجب أن تكون القطعتان اللتان تم ربطهما مصنوعتين من نفس البوليمرات أو بوليمرات مشابهة جدًا. إذا كان هناك اختلاف كبير في نقاط الانصهار بين المادتين، يصبح تحقيق رابطة قوية ومتسقة أكثر صعوبة. على سبيل المثال، يكون لحام البولي بروبيلين بالبولي إيثيلين ممكنًا لأن نقاط انصهاره قريبة، لكن لحام البولي بروبيلين ببلاستيك ذو نقطة انصهار أعلى مثل PEEK (بولي إيثر إيثر كيتون) قد يكون مشكلة، حيث أن المادة ذات نقطة الانصهار المنخفضة ستتحلل أو تحترق قبل درجة الانصهار الأعلى. يصل المرء إلى نقطة التليين.

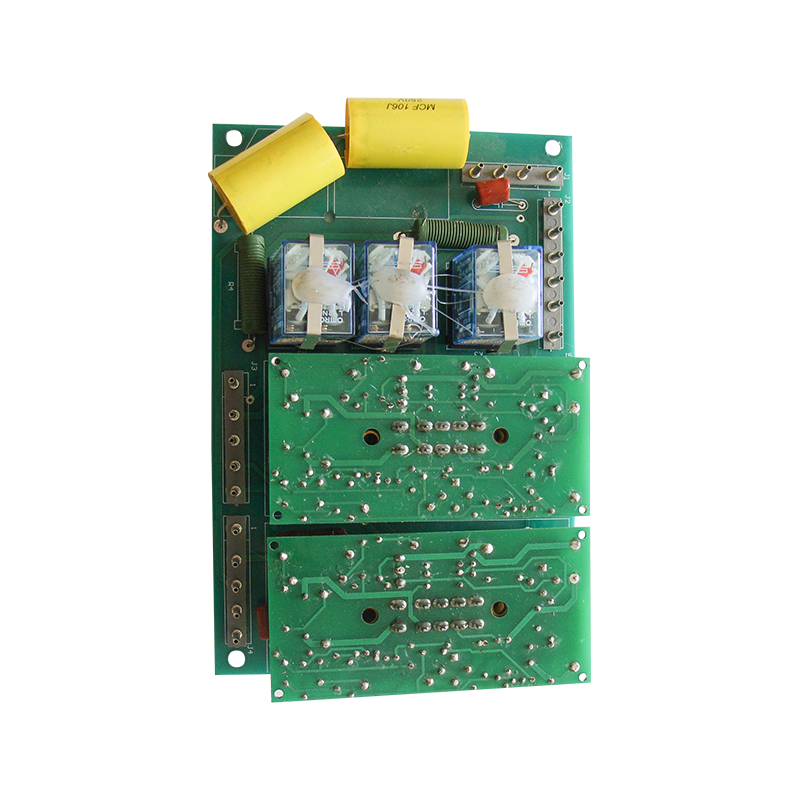

على الجانب العملي، تعد الأتمتة والفعالية من حيث التكلفة من نقاط البيع الرئيسية للحام بالموجات فوق الصوتية. حديث آلات اللحام بالموجات فوق الصوتية يمكن دمجها في خطوط الإنتاج الآلية، مما يؤدي إلى تسريع عملية التصنيع بشكل كبير. نظرًا لأن أوقات الدورة غالبًا ما تكون أقل من ثانية، فهي مثالية للصناعات كبيرة الحجم مثل السيارات والإلكترونيات وحتى صناعة الألعاب. بالإضافة إلى ذلك، نظرًا لأن العملية لا تتطلب أي مواد إضافية - مثل البراغي أو المواد اللاصقة أو المذيبات - فإنها تقلل من تكاليف الإنتاج وتقلل من التأثير البيئي لعملية التصنيع.